发布时间:2023-02-24

发布时间:2023-02-24

浏览次数:224

浏览次数:224

SiC 由于其优越的材料性能,受到社会的广泛关注。 传统器件的封装形式制约 SiC 器件优势的充分发挥,为 了解决电、热及绝缘方面的问题,近年来出现了许多对碳化硅功率模块的新型封装技术和方案。 从 SiC 器件的模块 微系统封装技术出发,对 SiC 器件的封装材料、模块封装结构、封装工艺和应用进行分类和总结,涵盖了提高耐高温 能力、降低高频寄生电感、增强散热能力等一系列相关技术。 在此基础上,对 SiC 器件微系统所面临的科学挑战进行 了总结,对相关技术的未来发展进行了展望。

1 、引言

微系统集成技术利用三维加工技术和薄膜化制 备工艺,在一个芯片上实现了微型传感单元、执行单 元、微能源和微电子电路的集成,完成了微小型尺寸 下的信息感知、处理、执行及传输。 宽禁带半导体 的出现为微系统技术的发展提供了有效助力。

第三代半导体材料又称宽禁带半导体材料,以 SiC 为代表且带隙宽度远大于 Si 和 GaAs。 具备击穿 电场高、热导率大、电子饱和漂移速率高、抗辐射能力强等优越性能。 宽禁带半导体在移动通信、新 能源汽车、能源互联网和国防军工等产业有广阔的 应用前景,在传统产业自主创新和转型升级、国家安 全等方面均起到核心支撑作用。

碳化硅(SiC)器件耐高温、高频、高效的优 势在电力电子装置的研究中日益凸显,在系统中应 用 SiC 器件,能有效降低转换和导通损耗、节省设备 能量和成本、大幅提升功率密度。

本文从应用、封装材料、封装结构和封装工艺 四个方向对现有碳化硅功率模块微系统封装进行分 析与总结,并对碳化硅器件微系统封装所面临的挑战 与机遇进行分析展望。

2 、碳化硅的特点及应用

2.1 碳化硅的特点

相较于高压大功率 Si 基功率器件(IGBT), SiC 更加适应于高压、高温、高频和高可靠性等应 用领域,在电力电子、微波射频和光电子三大领域广泛应用。 SiC 器件的优势主要表现在以下方面:

(1) 在相同的电压和电流等级下,SiC 器件的比导通电阻约是 Si 器件的 1/1 000,这能够显著降低器件的导通损耗;

(2) SiC 器件的开关频率约是 Si 器件的 10 倍,这能够对电路中储能元件和设备进行优化,从而 减小体积,减少贵重金属等材料的消耗;

(3) 理论上 SiC 器件的工作温度可以达到 600 ℃ 以上的高温,同时抗辐射能力强,大大提升了 系统的可靠性,也使 SiC 在能源转换领域有巨大应用 潜力。

在微系统中采用 SiC 制作组件,能进一步缩小系 统结构和体积,且重量减轻、损耗降低,SiC 技术对于微系统工艺尺寸的缩小有重要影响。 然而,SiC 的特 性给 SiC 模块封装在频率、散热、可靠性等方面带 来了巨大的挑战。 传统的引线键合限制了 SiC 电源模块的性能,易产生较大的寄生电容和寄生电感,在相同功率下对散热有更高的要求。

2.2 碳化硅器件的应用

SiC 功率器件由于在高温、高压、高频方面的 突出优势,适用于对电力转换需求频繁、对转换组件 质量和体积有要求、工作温度较高的场合。 目前主要应用在逆变器、车载充电机、电机驱动系统、轨道交通和军工等。

2.2.1 光伏逆变器

直流电路的输入电压范围一般是 450~1 000 V, Si MOSFET 的额定电压在 1 000 V 以下,因此光伏逆 变器普遍采用 IGBT 器件。 但 IGBT 存在拖尾电流问 题,它是造成开关损耗较大、开关频率难以上升的重 要因素之一。 相比于 Si 光伏逆变器,SiC MOSFET 器 件的耐压可以达到 1 200 V~1 700 V,工作频率工作频 率在 100 kHz 以上,甚至可以达到数 MHz 。

与 Si IGBT 相比,应用 SiC MOSFET 能够降低器 件损耗,提升逆变器效率;降低电容、电感等无源元件的体积和重量,提升功率密度;提高逆变器的工作 寿命和高温可靠性,降低散热器的体积和重量。

基于 SiC MOSFET 和 SiC 二极管,富士电机研 发了一种 Boost 升压电路,能够将 1MW 光伏逆变器 的转换效率从 98.5% 提高到 98.8%,减小 20% 体积; 而三菱电机推出的全 SiC 光伏逆变器产品,可以使 4.4 kW 逆变器的转换效率达到 98% 。

2.2.2 电动汽车

电动汽车由于环保、经济、易保养等优点,逐渐 成为汽车行业新的发展趋势,但其续航里程短且充电时间长,未来将向着智能化、轻量化、集成化发展。 逆变器作为汽车的核心部件之一,能够控制汽车主电 机提供所需的交流电,保证电动汽车的正常行驶。

由于新能源汽车的底盘空间尺寸较小、工作温 度高,限制 Si IGBT 功率模块在电动汽车逆变器上的 应用。 相比之下,SiC 功率器件对电能的转化效率更高、功率密度更大、频率更高、耐高温,大大提升了电池能量利用率,减少了电力转化模块的体积和质量,节省了散热组件,使新能源汽车在相同电池容量 下续航里程更高 。

Wolfspeed公司 2017 年 发 布 的 第 3 代 SiC MOSFET 器件,经测试 EV 驱动逆变器的损耗减少了 78%, 而英飞凌 2018 年推出的首款 SiC 二极管,可应用于 EV 和 HEV 的车载充电器。

2.2.3 列车牵引

将SiC器件应用在列车牵引系统的核心部件中,不仅可以发挥 SiC 器件损耗小、耐受高频、高温及大电流的特点,同时也可以实现对整个牵引系统小型、轻量化的优化。

在牵引变压器中应用 SiC 器件,能够降低输出电 流中的谐波含量、减少高频电流、降低牵引变压器的热负荷,从而实现脉冲整流器的高频化以及绕组、 铁芯和冷却系统的小型、轻量化。

三菱电机设计的一种全 SiC VVVF 逆变器装置, 相较采用 Si GTO,采用全 SiC 逆变器后牵引系统在 加速时的行驶用电量减少约 17%,制动电能再生率由 原来的 34.1% 提高至 52.1%,系统整体实现了节能约 40% 的效果。

2.2.4 风力发电

风电变流器是风力发电系统的核心部件之一,通过整流和逆变将风能转变成稳定的电压和频率馈入电网,其对整个系统的发电效率、可靠性和安全性有 重要影响。基于 SiC MOSFET 的大功率逆变器不再使用拓扑串联结构,能够在 20 kHz 以上的开关频率 中工作,显著提高工作效率并降低了成本。

对额定风速下的 2MW 双馈风电系统来说,相比 Si IGBT 两电平变流器,使用 SiC MOSFET 的效率要高 3.33%;而对于三电平变流器,SiC MOSFET 的效率相应地高 1.2% 。 同时,SiC IGBT 器件的高耐压水平使高压变换器的拓扑结构得以简化,高压风力发电 机有新的发展方向。

2.2.5 服务器

云计算、人工智能、物联网等高计算领域的爆发式发展,对数据中心的计算、存储、数据通信等方面有了更高的需求,而数据中心的高可靠性、高效节 能成为配电系统的研究热点。 SiC 具有反向恢复损耗小、导通电阻低、耐高温、高压等优点,被广泛应用在服务器电源的的 PFC 中。 SiC 基器件可降低 70% 功率损耗,使效率高达 98.6%,同时能够缩小数据中心体积、降低建设成本、提高结温和环境温度,能够达 到互连密度更高、信号传输路线更短、耦合电感更低的效果。

SiC 也可用于数据处理模块、存储管理模块、 存储模块、存储接口模块等部分,使芯片间互连线更短,在微系统集成时,连线延迟可实现最小化。 相比其他普通器件,SiC晶体管拥有更短的电端子间距、更低的电阻损耗,这极大地缩短电子转换时间,提升了散热性能。

3 、碳化硅器件微系统封装技术

微系统封装主要基于集成电路工艺方法的进步,发展趋势即系统级封装(SIP)技术。 SIP 集成技术 具有异质整合、互联密度高、互连距离短、功率低 的特点,能够提升计算系统存储容量、总线带宽、处理性能,降低系统体积和功耗。SIP通过三维异质集成 基片和芯片,可以搭建具有良好性能的功能核心单元,实现芯片间的互联和防护 。

3.1 封装材料

SiC 功率模块封装材料包括基板材料、芯片贴片材料、键合材料等。相比传统硅基功率模块 175℃ 的工作温度上限,SiC功率模块的工作温度更高、工作电场更大,因此在热电可靠性方面,SiC 功率模块的 封装材料要求更高。

在封装材料上,适用于高温高压电力电子封装的 材料有三种:玻璃、水凝陶瓷和聚合物。 玻璃的烧成温度高,高杨氏模量也会导致较高的热机械应力; 水凝陶瓷的杨氏模量和热膨胀系数较高,易产生较高 应力并带来一系列可靠性问题。

而聚合物封装分为软封装和硬封装两类。软封装材料以硅酮凝胶为代表,由于其高柔软性和高绝缘 电气性能,被广泛应用于封装高压多芯片电源组件。 但商业上可用的高温硅胶连续运行最高 温度不超过 250℃,硅树脂弹性体可以延长范围到 275℃ 。 硬封装中的聚合物相对坚硬,具有较低的 CTE 和较高的杨氏模量,在超过300℃ 的温度下有高 可靠性,但这种聚合物在在固化过程中气相沉积并产 生空隙。

3.1.1 基板材料

相当一部分的无源元件、不同芯片或器件的互 连,都通过基板来实现。 封装基板由两个金属层和一 个绝缘层组成,中间的绝缘层通常为陶瓷层。而基板材料主要分为陶瓷基板、金属基板和有机树脂基板。表 1 列出了四种常用陶瓷材料的性能比较。 。

Al2O3 的价格相对较低,是最经济的选择。 但Al2O3 的热导率是常见材料中较低的,且热阻抗最高、机械强度中等;BeO 的导热系数最高,但对其加工时 会形成对人体有害的尘埃颗粒;AlN 是一种比 Al2O3 导热系数高的安全材料,它的 CTE 与 SiC 更接近,但抗弯强度和热循环寿命的优势不突出;Si3N4 的热循环可靠性更高,但材料成本高、导热系数低。

随着基板连线向着高密度方向发展,在有机基板 上集成技术开发是 SIP 技术的主要研究方向。 对于 SiC 器件封装,Si3N4 是较为合适的基板材料。它有热 膨胀系数与SiC 相近,可以避免温度变化产生的应力; 同时有较高的机械强度,可以实现 500 ℃ 的混合封装,适合单一 SiC 器件的封装。

3.1.2 芯片贴片材料

芯片连接材料有五种:环氧粘合剂、替代树脂、共晶芯片连接焊料、软焊和银玻璃材料。 有机化合物的替代树脂适用于低功耗 Si 器件,银填充的环氧 树脂适用于 200 ℃ 以下的商用小信号设备。

目前芯片焊接材料多用锡基的软焊料,这种焊料 存在以下缺点:(1)在工艺过程中,焊料易与铜形 成脆性较大的金属间化合物,容易造成断裂等可靠性 问题;(2)锡基的软焊料的熔点较低,制约了碳化 硅功率器件优势的发挥。 可以使用银、铜等金属的 微纳米颗粒取代锡基软焊料,利用尺寸效应,在低温 下对其金属颗粒进行烧结,得到熔点很高的金属材料。铜焊膏的材质与主要互连材料接近,且价格相对 较低、热电性能和抗电迁移性能比较突出,近年来逐 步成为热门材料。特别是采用纳米铜颗粒作为介质 实现铜-铜直接互连,在电子封装互连领域具备很大 的发展前景 。

以 Au 为基础的钎焊合金是一种适合 SiC 器件 封装的材料。它们通常有很高的熔点,如 Au-Sn合金 的熔点为 280℃,而 Au-Ge 合金的熔点可达 356℃; 同时钎焊共熔合金还有良好的导电性、热传导能力和固化后较强的粘合力。

银纳米颗粒也是一种很有潜力的 SiC 器件键合 材料。它有很强的热传导能力,在高温下能与 SiC 实 现良好的兼容和匹配。实验证实采用银纳米颗粒将 SiC 器件与 DBC 基板键合、其键合强度达到了 40 MPa 以上,工作温度高达 500 ℃。

3.1.3 键合材料

金属丝键合材料主要有 Al、Au、Pt 等几种金属材料,其中 Al 和 Au 是最常用的键合金属材料。 对于电流较大的功率器件来说,需要使用更粗的键合 Al 丝,因此除了纯 Al 丝外,还有一些合金材料。如 AlMg 合金、Al-Si 合金等,其中 Mg、Si 的含量仅 1%。 实际应用表明无论在高温条件下还是抗疲劳试验 中,Al-Mg 合金的电阻率都优于 Al-Si 合金;Al 丝与 Ni 电极的键合也是十分稳定可靠的。在功率器件大 电流的要求下,一般需要多根 Au 丝键合,Au 丝的高 温稳定性优于 Al 丝。而 Pt 的导电性较 Au 差,但在高温下能提高器件的机械强度。

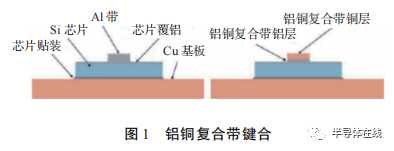

由于功率器件封装要求不断提高,Cu 代替 Al 作 为键合材料逐渐成为新的发展趋势。Cu 的导电、导热性能均优于 Al,且 Cu 与 Si 的热膨胀系数失配小 于 Al。但受 Cu 价格高、生产设备升级等因素影响,目前多使用铝铜复合引线或铝铜复合带。

如图 1 所示为铝铜复合带键合的示意图。 这种铝铜复合材料的上面一层为铜,下层为铝。 上层的铜 具有高质量稳定导电性能,并且能够避免由于热膨胀 系数失配而带来的可靠性问题,由于不直接接触焊盘,对铜的纯净度要求可以适当降低。 下层的铝直接与芯片表面接触,成本更低、散热效果更好。

碳化硅器件在高温下仍能可靠工作依赖于材料, 在实际设计中,碳化硅器件的封装材料需要满足以下条件:(1)具有良好的导热性;(2)具有优良的 绝缘特性;(3)热膨胀系数小,与碳化硅的热膨胀 系数匹配;(4)耐高温能在300 ℃ 以上高温环境中保持稳定。

3.2 封装结构

随着产品向着高性能和小型化发展,裸芯片技术 被广泛使用,如 COB(Chips on Board)技术和倒装 芯片封装。 目前, WLCSP、SIP 和低温键合等封装技 术已经逐渐成熟并被广泛应用,3D 组装、3D 折叠工 艺、扇出晶圆级封装等技术已经实现创新。 由于 SiC 器件具有高速开关的特点,这使寄生电 感在开关上易引起高压过冲和振荡问题,从而增加器 件开关损耗和 EMI(电磁干扰)辐射。 这两种问题 可以通过优化电流换向回路布局来解决。 具体有以 下 3 种方式:

(1)采用混合封装结构;

(2)采用无线封装结构,如DLB(直接导线键 合)结构、SKiN 结构、嵌入式结构、SiPLIT(赛米控平面互连技术)和 2.5D 结构等;

(3)采用 3D 封装结构,如 CoC(片上芯片) 结构和晶圆级封装结构等。

3.2.1 混合封装结构

混合封装结构基于引线键合和多层基板,设计了多层功率回路结构,模块的寄生电感由于互感抵消法 则能够有效降低,相比平板结构,混合封装的的工艺 更简单、成熟、目前是较为理想的高功率密度封装结构。

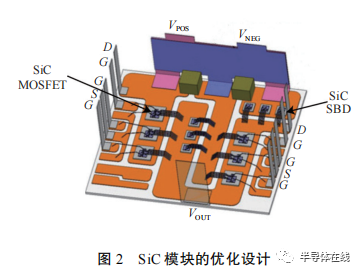

陈正等提出在二维引线键合多芯片 SiC 模块中 采用三维引线框架,以增强每个开关设备的对称开尔文源连接 ,如图 2 所示。 该模块将去耦电容器集成到基板上,抑制开关振铃。其中一个相腿中开关的RDS(On)仅为 32 mΩ,比芯片总电阻高 5 mΩ;开 关损耗仅为类似 Si IGBT 模块的 10~20% 左右,且在接近 200℃ 时,器件温度稳步上升,并未发生热失控 和穿透现象。

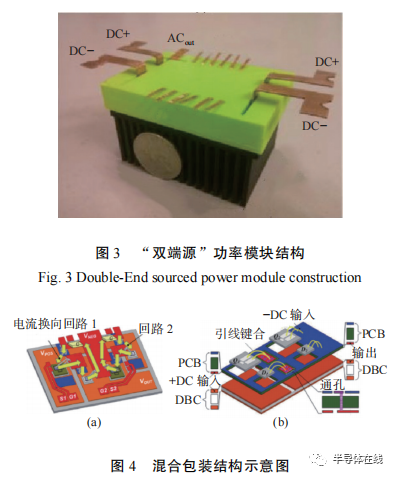

在此基础上,阿肯色大学的王淼等人结合对称功 率回路设计,使用“双端源”引线结构[,用两对直流 母线从电源模块两端供电,如图 3 所示,有效减少循环电流并改善多芯片 SiC 模块中的动态电流共享。虽然这些设计的外部连接采用 3D 引线框架,但整体模块设计仍由同一个 DBC 平面上的 2D 电源回路 组成。

为了进一步减小结构中的功率回路寄生电感,陈才等人提出了 SiC 模块的混合封装结构,为降低寄生电感而减小了回路面积。 如图 4(a)所示,利用多层 基板(DBC+DBC 或 DBC+PCB)来分离芯片和电流换向轨迹,芯片位于两层基板包围的“凹陷空间”中 。 器件的顶部焊盘可以与相邻顶部基板层上的引 线焊盘连接,电流将在顶部基板和底部基板之间进行 交换,在不同层之间垂直移动,而不是在同一层 DBC 平面内循环 ,如图 4(b)所示。 这种模块可以在 10 ns 内切换,漏源极电压超调量仅为 2.5%,关断损耗仅 为 22.3 µJ,模块的总寄生电感仅为 3.38 nH。

这些混合结构采用不同的回路设计并利用引线 键合技术,大大降低了回路的寄生电感。 然而目前,混合封装结构仍存在一些可靠性问题,比如键合线的脱落、焊料层裂缝或 DBC 的铜层与陶瓷层分离等问题。

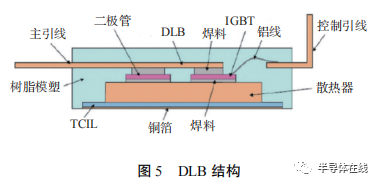

3.2.2 无引线封装

无引线封装是一种基于引线框架的晶片级封装,它可以提高芯片的速度、降低热阻并减小贴装芯片所需要的 PCB 面积,体积小巧,适合高密度 PCB 采 用。 其中包括DLB 结构、SKiN 结构、嵌入式结构、SiPLIT 和2.5D结构等。DLB结构如图 5 所示 ,这种结构最大的特点 是利用焊料直接将铜导线与芯片连接在一起,与引线键合技术相比,DLB结构使用铜导线与芯片表面直接连接,以此降低寄生电感,且互连面积比较大,提高了可靠性。三菱公司利用 DLB 结构开发的 IGBT 模 块能够将内部电感降低至 57%,引线电阻减小 50%。

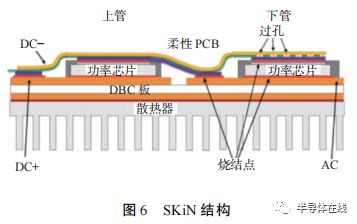

SKiN 结构采用双层柔软的 PCB 板作为电互连, 如图 6 所示 。赛米控公司基于这种结构研发出了一 种半桥功率模块,将 8 个 50A SiC MOSFET芯片并联,寄生电感小于 1.4 nH。

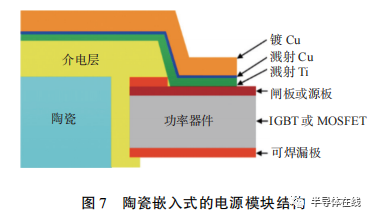

芯片嵌入式封装分为两类:陶瓷嵌入式和 PCB 嵌入式。 陶瓷嵌入式封装是将多种功率芯片 嵌入一个陶瓷框架,并在芯片的铝衬垫上覆盖有通孔 的介电层,之后在整个表面上沉积金属化多层膜,通 过中间层上的孔洞和芯片上的铝垫形成接触,如图 7 所示。与传统引线键合相比,寄生电感降低了 75%,散 热性能提高了 44%,开关损耗从 25 µJ 升高到 48 µJ, 元器件封装减少了 47%,散热能力从5 W/cm3 提高到 9 W/cm3 。

PCB 嵌入式封装是将超薄半导体与集成的无源组件一起嵌入 PCB 的堆积层中,利用激光钻孔和金属化微孔以减少大量的 PCB 板面焊接点,改善电气特性,降低成本。

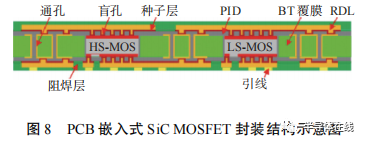

侯凤泽等人提出了一种扇出式嵌板印刷电路板 (PCB)封装 ,用于 SiC 金属氧化物 MOSFET 电 源模块。其主要由一对 SiC 模具(HS-MOS 和 LSMOS)、PCB 嵌入材料(BT 层压板)、可光成像 电介质(PID)、电互连(种晶层,RDL,盲孔和通孔) 组成,结构如图 8 所示。 封装材料选用三菱气体化工 公司的覆铜层压板(CCL-HL832NSF)和预浸料 (GHPL-830NSF),复合介质材料使用一种新型 PID膜。在 100 kHz 时,最大寄生电感约为1.24 nH,比引线 键合降低至少 87.6%,热阻降低了约 26%,等效应力降 低了约 45.2%。

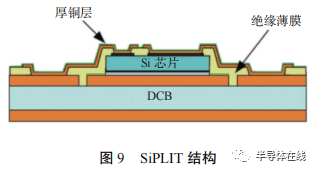

SiPLIT 平面互连工艺如图 9 所示,这种结构在 功率芯片与覆铜陶瓷板连接后,先利用真空层压工 艺,在芯片表面制备一层可靠性比较高的绝缘薄膜,再淀积一层 50~200 µm 厚的铜来互连。相比铝线键合,SiPLIT 与衬底的接触面积更大、散热和功率循环性 能更好,可以降低 20% 的热阻以及 50% 的寄生电感。

这种结构在芯片与覆铜陶瓷板连接后,利用真空层压工艺,在芯片的正面制备一层高可靠性的绝缘薄膜,并在薄膜表面沉积一层 50~200 µm 厚的铜作为 互连。

在 2。5D 结构中,衬底上集成了多种不同的功率芯片 ,如图 10 所示。 中间增加一层转接板来实现芯片间的互连,由于转接板与功率芯片间的距离非常近,通常选择耐高温的低温共烧陶瓷(LTCC)材料 来作为转接板。

3.2.3 3D 结构

随电子系统复杂性和元件密度的增加,在平面上的封装密度已经很难有突破性的进展,因此必须利用垂直方向,三维封装技术应运而生 。

SIP 技术包括同构 3D 集成技术和异构3D集成 技术。 同构3D集成技术主要用于大容量存储器的集成,相较于传统的内存技术,混合存储立方体拥有更 大的系统总线带宽,可以高达前者的 15 倍,采用层叠式内存芯片和全新内存接口,能节省空间并提高能源 利用效率。 异构3D集成技术可以增加功能密度,提升器件的可扩展性和灵活性,也能实现在性能、功耗和外形封装方面的创新突破 。

SiC 3D 互 连 包 含 功 率 芯 片 内 建 芯 片 封 装 (PCoC)、功率片上电感封装(PCoI)、微柱基夹层封装结构、晶圆级封装等。

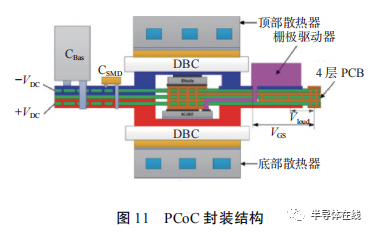

功率芯片内建芯片(PCoC)封装通过两个 DBC 基片和四层 PCB 实现开关单元的电互连,直流 链路和去耦电容直接集成在 PCB 上,如图 11 所示 ,与平面结构相比,PCoC 模块的寄生电感显著降低。

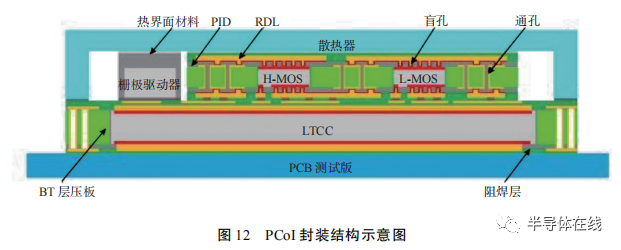

功率片上电感(PCoI)封装是功率 MOSFET 和低温共烧陶瓷电感(LTCC)的扇出式面板级 PCB 封装技术,如图 12 所示。 功率 MOSFET 和 LTCC 分别嵌入 PCB 的顶部和底部,通过堆叠形成3D集成电源模块。MOSFET、栅极驱动器和无源元件通过再分布层和 PCB 过孔互连。

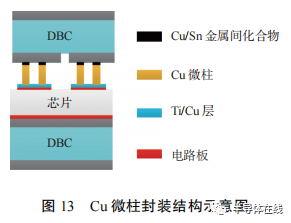

微柱基夹层封装结构将 Cu 微柱电镀在芯片顶部,再通过 Cu/Sn 瞬态液相(TLP)技术将芯片连 接到顶部DBC基板上,芯片背部采用同样的方法与 底部 DBC 基板互连,如图 13 所示。 微柱与 DBC 基板之间的互连有两种方案,一种是在微柱的顶部沉积一 层 Sn(0。5 µm)来充当焊料;另一种是采用 Cu-Cu 连接,不需要额外的材料。 这种封装结构可以从两侧散热,也可以补偿多功率芯片模块中芯片之间的高度差异。

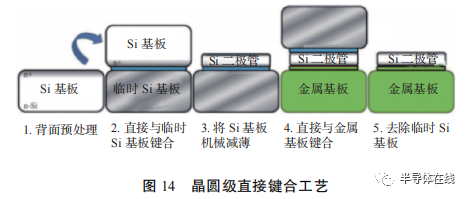

晶圆级封装技术利用化学气相沉积(CVD)、 物理气相沉积(PVD)、光刻和深度反应离子刻蚀 等半导体制造工艺组装器件,将寄生电感降低到最小。 晶圆级铜键合工艺如图 14 所示,将大电流铜触点 直接连接到 Si 器件上。 在模块中,上侧和下侧功率 器件可以通过金属触点垂直连接,如图 15 所示。

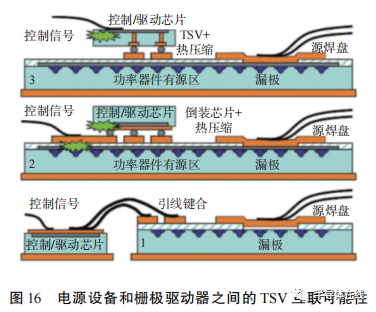

另一种晶圆级封装利用硅通孔(TSVs)来连接 栅极驱动芯片和功率芯片,如图 16 所示 。 通过焊接在电源设备表面焊盘上的导线来实现外部连接,光学或电子接收器的指令信号可以直接放置在模具表面。

柯俊吉等人提出了一种低轮廓、高功率密度的 62 mmSiC 电源模块封装方案 。 在布局、芯片布局和终端结果上的设计优化与传统的模块封装兼容。

首先在 DBC 基板、Cu 基板和 Cu 端子上电镀 一层 4 µm 的薄 Ni,防止表面被氧化,以获得最佳的线 连接或焊接。 为了获得高质量的芯片连接,采用真空 回流焊工艺来避免组件的氧化 。 用带有框架和顶盖 的石墨夹具来实现 DBC 基板和芯片之间的精准对齐,芯片连接后,利用自动重丝焊机将铝丝与芯片连接,工艺流程如图 17 所示。

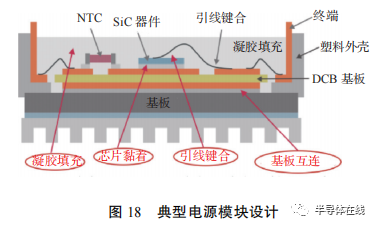

对于 10 kW 以上的功率应用,主要使用功率模 块 封 装。 SiC 的 模 块 配 置 又 分 为 混 合 模 块 (SiC IGBT 和 SiC SBD)和 全 SiC 模 块 (SiC MOSFET 和 SiC SBD)。 典型电源模块设计如图 18 所示,SiC 器件焊接在 DBC 基板上,芯片的顶部通过厚铝线连 接到 DBC 基板和端子上;再将 DBC 基板焊接到 Cu 或 AlSiC 基板上,将塑料外壳粘在底板上。 最后在外壳内部填充软硅凝胶,提供电气绝缘和机械保护。 同时,为了良好散热,电源模块预先涂上导热膏,通过螺钉或夹具安装在散热器上。

传统封装主要采用引线键合和单边散热技术,针对这两大问题,SiC模块的封装结构通过无引线互连、双面散热来减少寄生电容、寄生电感和增加散热,并且尝试在模块结构中采用去耦电容、温度/电流传感器以及驱动电路等。

3.3 封装工艺

对于功率模块封装工艺来说,主要包括回流焊接、 键合方式、点胶、灌胶、异质外延等。

3.3.1 回流焊接

一次回流焊接主要实现芯片和 DBC 的连接,多采用 SnAg 焊料, Sn∶Ag 成分比为 96。5∶3.5,这种焊料的熔点为 221 ℃;而二次回流焊接主要连接 DBC 和 底 板 ,多采用 SnAgCu 焊 料 , Sn∶Ag∶ Cu 成分比为 96.5∶3∶0.5,熔点为 217 ℃ 。

焊接过程主要分为 4 个阶段:

(1)预热区:PCB 和元器件的预热,使各部件达到热平衡状态,蒸发掉焊料中的溶剂和气体,同时使焊料软化、塌落、覆盖焊接区域。 预热阶段时要 保证缓慢均匀升温,升温过快会对元器件造成损伤, 对元器件的热冲击要尽可能小。

(2)保温区:使各部件得到充分的预热,除去 焊盘和焊料表面的氧化物,为回流过程做好准备,以 防元器件因突然进入焊接高温区而损坏。

(3)焊接区:温度迅速上升使焊料达到熔化 状态,使熔融的焊料润湿焊盘和元器件引脚,达到焊 接要求。

(4)冷却区:在焊点凝固的同时细化晶粒,提高焊点强度。 与预热速度相比,冷却速度要略高,但过快的冷却速度会造成元器件热裂化。

焊接结束以后,需要检验焊接质量。一次回流焊 接后的芯片,多采用X光透射进行底部空洞率测试; 二次回流焊接多采用超声扫描进行 DBC底部空洞率测试。 单个空洞率一般要求不超过 1%,总空洞率不 超过 3%。

芯片是功率模块的主要发热部位,芯片与 DBC 基板、DBC 基板与 Cu 底板之间的焊层影响着模块 的散热效果。 焊层不但需要传递热量,同时还要承受 芯片、基板和底板在温度循环过程中,因热膨胀系数 不匹配而产生的热应力。 在实际生产过程中多采用 真空回流焊接工艺来降低焊层的空洞率,以确保真空 焊接的焊层质量 。

3.3.2 键合方式

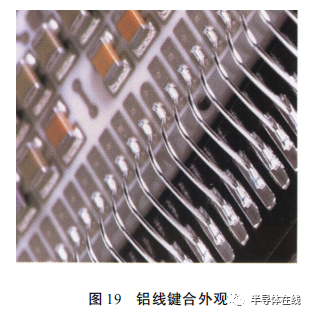

键合一般分为金线、铜线和铝线键合,其中粗铝线(102~508 µm)键合在功率模块中比较常见。 铝线键合的外观如图 19 所示。 一般会对铝线表面进行 处理,使其附上一定厚度的铜、镍等可键合金属,从而获得可键合性。 研究表明,面心立方结构的金属可 键合性能较好。

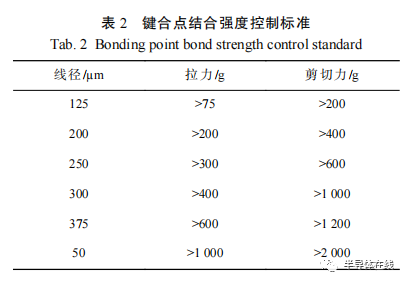

对铝线键合而言,表面金属层的厚度一般要求大于 5 µm,因为键合的焊接影响深度约为 1% 线径,而对于一些需要进行电镀、化学镀工艺处理的键合表面,镀层厚度需要更大。 在生产中,一般选用99.9% 的纯铝线进行键合,对于一些难以键合的表面,一般 选择99.9% 的纯铝线。但这种铝线的长期可靠性 不高,一般不用于生产高可靠性或军工级别的功率 模块。 一般通过拉力和推力测试来确定键合点强度,键合点结合强度控制标准如表 2 所示 。

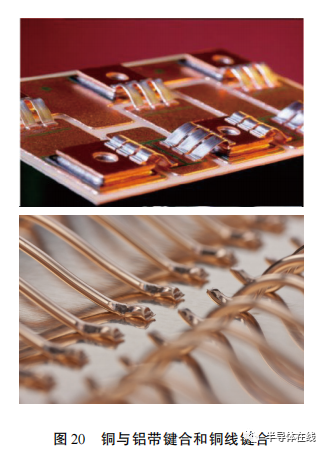

铝丝焊工艺的高柔性布局和既定质量推动了铜 丝焊的发展,铜线键合技术是电力电子器件中连接大 电流互连最有前景的技术之一。 R.Schmidt 等人在铝 之上使用铜材料进行引线键合,增加了 37% 的电流 容量,最短的金属丝回路允许电流超过 20A,提高了导热性(比铝好约 80%),铝铜线结合二极管的功率 循环能力是铝线结合二极管的 3.7 倍,寿命增加了 22 倍。 另一种连接工艺是 Cu 与 Al 带连接,如图 20 所 示 。 与引线键合相比,这种连接实现相同的互连电 阻所需的带的数量更少,可以携带更高的电流,更好 的功率循环能力。

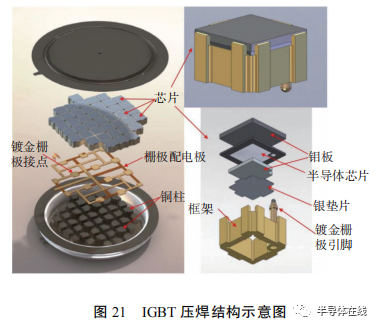

压焊是采用压力接触代替线焊的一种封装方法 ,采用密封陶瓷外壳,通过刚性电极和应变缓冲器 之间的外部夹持,利用物理接触压力来与芯片连接, 如图 21 所示。 为了减轻封装应力,通常使用 Mo 板。

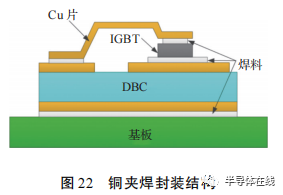

铜夹焊键合是将传统的铝线键合中的铝用扁平 的铜夹代替,如图 22 所示 。 由于铜的高导电性和高 导热性,铜夹不仅可以降低寄生电感改善电源模块的 开关特效,还提供一条从芯片上表面的热传导路径。 与传统引线键合相比,芯片到外壳的热电阻降低了 约 23%,增加了 67% 的热交换面积,功率处理能力比 传统引线键合 IGBT 提高了 200%,结壳热阻减少 了 40%。

3.3.3 点胶

点胶工艺主要是对电子产品进行粘接密封加固 以及防水保护,保证底板和壳体紧密连接,提供粘附 性、导热性、导电性、结构完整性和保护性等,延长 芯片的使用效果和工作寿命。 密封胶一般多采用 RTV-1 胶,表干时间为 3~4 h,可以在−60~200 ℃ 内长 期使用。

3.3.4 灌胶

灌胶的主要目的是提高内部元件和线路的绝缘 性,同时对元器件进行保护,避免其直接暴露在环境 中而受到灰尘、湿气、机械冲击等危害。 灌胶通常采用一种双组份硅凝胶,经 1∶1 混合后,一种组份作 为交联剂,另一组份包含铂催化剂。 这种硅凝胶在常 温下即可固化,拥有柔软性好、导热系数高、固化收 缩率小等特点,能有效降低模块内部的应力。 胶体混 合完成后,需要进行真空除气泡工艺,气泡的存在会 影响硅凝胶的性能。 在实际生产过程中,一般利用加 热来提高其固化速度。

SiC 器件展现出的优良特性以及半导体器件的 需求持增长,激励着人们对其工艺和器件开发孜孜不倦地追求。 而随着 SiC 工艺的不断进步和更多 SIC 器件的市场化,人们也面临着更大的挑战,特别是 SiC 器件在成品率、可靠性、异质兼容等方面,仍然 需要进一步的完善。

3.4 异质外延

微系统技术在深度摩尔和超越摩尔的共同推进 下,正逐步向工艺节点小、集成密度高、结构框架软硬一体等方向发展。 作为实现芯片级系统平台的关 键,异质集成技术即对不同材料、工艺的微纳器件在 同一衬底上进行集成。 在 SiC 衬底上外延宽禁带半 导体材料,能够充分发掘宽禁带半导体材料的潜力, 并对半导体电子器件的性能进行优化提升 。

SiC 衬底与 GaN 的晶格失配及热失配较小,且 具有较高的击穿场强及热导率,在射频器件领域有更 广泛的应用前景。 目前在 SiC 衬底上外延 GaN 存在 衬底缺陷、Ga 原子浸润性差、晶格失配等问题,可 以通过添加 AlN 缓冲层、图形化衬底、掩膜等方法 对外延层质量进行改善。

SiC 衬底外延 Ga2O3 在低频和高压领域有广阔 的应用价值,其中晶相最稳定的是 β- Ga2O3 ,其导热性 良好且晶格失配较小(1.3%)。 但目前对于 SiC 衬 底外延 Ga2O3 的研究尚停留在初步阶段,如何保证制 备的晶相统一、表面平坦的单晶薄膜尚需进一步深入研究 。

以上资源来自:电车人公众号平台

如有侵权请联系删除